设备出现振动异常?高达 80%的概率是膜片联轴器不对中所致!当设备振动突然加剧且伴有异常噪音时,先别急着拆解电机。曾有某化工厂因误判振动源,更换了整套轴承,最终发现竟是膜片联轴器存在 0.3mm 的角向偏差,直接导致 17 万元的停机成本损失。本文昕德将在 5 分钟内,助您快速锁定振动元凶,并揭秘激光对中操作规范。

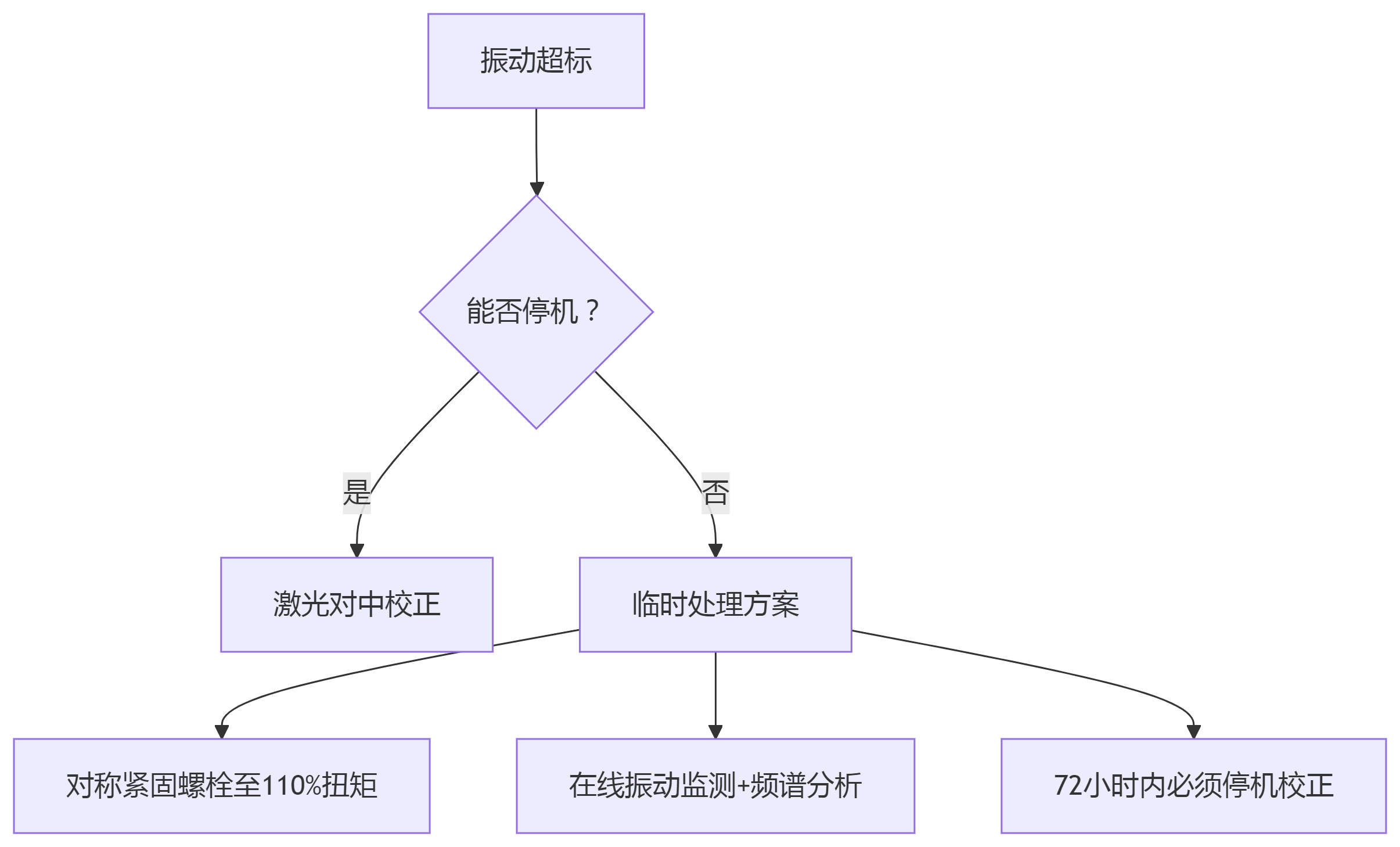

当设备出现异常振动时,可按以下优先级进行排查:

检查地脚螺栓是否松动、基础有无沉降,此类问题约占振动问题的 15%。

关注轴承温升、叶轮积垢以及转子动平衡情况,这些问题占比高达 60%。

若前两项检测均无异常,那么 80%的可能性是对中故障。此时可进行以下检测:

有一个惨痛的教训:某风电场齿轮箱输入轴存在 0.2mm 的复合偏差以及 0.4°的复合角度偏差,导致膜片组在 72 天内疲劳断裂。

确保设备基座水平误差<0.02mm/m。同时,消除软脚现象,使用塞尺检测底座间隙,优先调整>0.05mm 的点位。

将探头安装在距联轴器≤50mm 的位置,按照 0°、90°、180°、270°四个点位采集数据。

垂直方向调整量的计算公式为:垂直方向调整量 = (前脚差值×后脚距) / 测点间距 + 后脚差值。

对于热态设备,需预留补偿量(经验值):

使用预置扭矩液压扳手(误差<±3%),推荐预紧力计算方式为:12.9 级螺栓按 0.75×σys 计算。例如,M16 螺栓的预紧力≈450Nm。

剩余寿命(小时) = 基准寿命×(允许角偏差/实测角偏差)^3

冷态对中数据要求:轴向/径向偏差≤0.05mm;热态振动值需满足:≤2.8mm/s(依据 ISO 10816 标准 B 级)。

以上就是这次的分享内容,某水泥厂立磨风机采用了昕德这个方案后,成功将振动值从 11mm/s 降至 1.8mm/s,年节省维护成本超 80 万元!您是否也遇到了以下棘手问题:反复出现振动,却始终找不到根源。进口设备联轴器替换时,缺乏参数参照。高温工况下,对中数据出现漂移[点击上海昕德官方网站获取] 定制化不对中解决方案 |领取《膜片联轴器激光对中操作手册》(含ISO标准公差表)

联系人:刘经理

手机:13371933299

电话:021-34150570

邮箱:13371933299@126.com

地址: 上海闵行莘庄工业园区